一、项目背景

热电厂锅炉原配备一台90m2/3板卧式三电场电除尘器,从锅炉提产改造完成后(由130t/h提高至160t/h),情况发生改变,时常出现烟尘超标排放现象。针对实际情况,2003年,由机械工业第六设计研究院对原有除尘系统进行改造,在原90m2/3电除尘器东侧新建一台50m2三电场管极式电除尘器,两台除尘器并联使用,增加除尘器的处理能力;同时,对原电除尘器的进、出风管道系统及配套输灰系统等设施进行改造。该热电厂锅炉为静电除尘设施烟尘设计排放浓度为100mg/m3,后加石灰石-石膏法脱硫除尘(效率60%),现在执行《火电厂大气污染物排放标准》(GB13223-2003),烟尘排放浓度为50mg/m3,目前,热电厂锅炉电除尘器扩容改造后已运行9年多了,由于腐蚀和疲劳破坏使目前机头电收尘器本体性能也有一定下降,并且出现了不同程度的磨损、变形,造成现在电除尘器的排放效果很不理想,粉尘排放严重超标。随着除尘技术的不断更新,国家及地方环保要求的进一步提高,到2014年7月1日《火电厂大气污染物排放标准》排放浓度执行30mg/m3,将很难满足标准实现达标排放。因此,提高除尘效率,以减少烟尘排放量,减轻环境污染,改善本地区大气环境质量,对热电厂锅炉电收尘系统进行改造势在必行。

二、改造原则

1、必须既要有充分的理论计算依据,又要有可靠的实践经验可以参考。

2、必须针对工程的特定条件,决不能简单照搬其他电站锅炉的除尘模式。

3、必须兼顾现有工艺,尽量缩短停产时间以减少间接损失。

4、不妨碍工艺生产,系统设备长期运行稳定、可靠。

5、优化改造方案降低工程投资和运行成本。

6、兼顾企业发展规划程技术进步的协调。

7、除尘统配套设备的改进遵循“国内技术领先,经济合理”的原则。

8、应满足“从控制污染物排放浓度发展到控制污染物排放浓度总量的双重指标”的要求,方案既要强调排放浓度的达标,以强调降低排放总量(即提高岗位粉尘捕集率)。

三、改造前工艺相关参数

1、基础参数

机组容量(t/h)150

烟气量(Nm3/h)275000Nm3/h

电除尘器进口的粉尘含量(mg/Nm3)12760

电除尘器进口的烟气温度150~200℃

锅炉燃煤量:每小时20.6t,年为1212688t。

处理烟气量:450000m3/h

入口最大含尘浓度40g/Nm3

入口允许最高烟气温度:180℃

引风机型号:Y4-73-11№20D,全压:3850Pa,风量197000m3/h,2台;

燃煤煤种义马煤为主,配烧25%的大同煤或鹤壁煤

2、现有供热锅炉燃煤煤质表(收到基)如下:

项目MtSt.arAarVdafCarQnet.ar

单位%%%%%kJ/kg

平均煤质12.51.452528.54118000

3、烟尘尘粒径分布情况:

粒径(μm)<11~1011~5051~100>100

频率(%)2.439.4545.1912.810.15

四、改造前的除尘器运行状态

锅炉配套的静电除尘器在经过长期运行后,其使用工况极不稳定,除尘效率下降,同时设备故障率高,东台第3室已停运。从电除尘器出口测得的锅炉尾部烟气烟尘排放浓度平均值为200mg/m3以上,不能满足环保排放指标的要求。

热电厂锅炉烟尘排放情况(平均):

锅炉2009年2010年2011年

平均排放浓度

(mg/m3)排放量(t)平均排放浓度

(mg/m3)排放量(t)平均排放浓度

(mg/m3)排放量(t)

燃煤锅炉164122.948878204242.26

存在的问题:

1、检测显示除尘器出口锅炉烟气尾部烟气不达标排放,除尘效率低,除尘效果很不理想;

2、极板积灰情况严重;

3、经过多年的烟气冲刷及温差形变,整个阳极排、阴极线磨损、锈蚀、松动严重,基本上需全部更换;

4、阴极毛刺线脱落很多,阴极大小框架变形松动严重,特别是小框架的连接处磨损脱焊更严重,造成毛刺线脱落搭接,电场跳停;

5、阳极板承振砧铁、阴极撞击杆断裂脱落很多;

6、机械振打系统振打锤脱落频繁;

7、除尘效率随时间的延续而衰减等;

8、风机能力偏小,锅炉存在带满负荷风量不够的现象;

9、电除尘器捕集的粉煤灰通过灰斗下面的三台埋刮板输送机,集中送入中间缓冲灰仓,然后分两路送出。主路采用单仓泵干式出灰开工、输送到水泥厂综合利用;另一路备用,顺溜管通过水力冲灰器排入原有灰渣系统。目前系统不能正常工作,仅能采用备用水力冲灰系统排灰,造成二次污染。

五、布袋除尘器和电袋复合除尘器性能对比

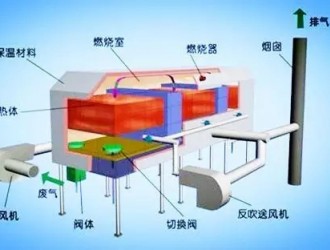

为了根治以上静电除尘器出现的问题,确保除尘器达到稳定、高效、节能的运行要求及配套建设的脱硫系统设施的安全稳定运行,同时为了保护一线工人身体健康,给他们提供一个干净舒适的工作环境,最大限度地满足有关国家环保标准,根据即将实施的《火电厂除尘工程技术规范》(征求意见稿)规定,火电厂除尘工程工艺技术主要包括:电除尘器、袋式除尘器、电袋复合除尘器等,特提出如下改造方案,将电收尘器升级改造为除尘效率较高的电袋复合除尘器。

1、一次投资上:电袋复合除尘器比袋式收尘器多了静电除尘器一电厂,但增加的一电厂静电除尘器并不能对等缩小布袋除尘器的过滤面积,因为布袋数量主要取决于需处理烟气量和选取的过滤风速,虽然设计过程中可以选取高一些的过滤风速依次减少过滤面积,又由于布袋除尘器过滤风速基本取决于滤袋材料本身,而与入口烟尘浓度关系不大,那么过滤面积减少很有限,二者综合分析,电袋复合除尘器比袋式收尘器投资多出20%左右。

2、主要材料性能:袋式收尘器主材布袋使用寿命,是有其具有的物理磨损和抗化学磨损特性决定,电袋复合除尘器一电厂静电除尘的物理磨损,但物理磨损的对使用周期延长的程度尚没有定论,目前很多专家学者认为在布袋材质能接受的物理磨损程度内,滤袋寿命主要取决于化学磨损。

3、电袋复合除尘器比袋式收尘器运行阻力低,但是比电除尘器还是大,如果原来引风机富余量有限,引风机必须更换,引风机投资并不能省却,相反可以尝试对引风机进行改造以此节省投资。此项目脱硫系统建设后,对原有Y4-73-11№20D引风机通过改造叶轮提高压头,达到4860Pa。此全压值仅比目前锅炉引风机实际运行全压为3668Pa高1192Pa,现有引风机在压头、功率上均无法满足新系统的需要,必须进行换型。

结语

根据上述项目背景中到2014年7月1日《火电厂大气污染物排放标准》排放浓度执行30mg/m3,满足标准实现达标排放;改造前工艺相关参数、改造前的除尘器运行状态、电除尘器、袋式除尘器、电袋复合除尘器性能对比,结合改造原则中不妨碍工艺生产,系统设备长期运行稳定、可靠等原则,最优选择电除尘器改为布袋除尘器。