工程于2012年开工建设,项目投产后,年发电量36亿kwh,年供热量610万吉焦,可形成1200万平方米的供采暖能力,同时将取代朔州市境内141台低效率、高耗能、高污染的小锅炉。对改善城市环境,提高市民生活质量,促进地方经济社会发展将发挥十分重要的作用。

1 钢架吊装方案

锅炉钢架结构总重约4600吨,主要包括炉顶钢架,炉顶支撑,预热器和省煤器钢架,各层刚性平台与平台、扶梯以及其他所需的支吊结构。采用摩擦型高强螺栓连接,钢结构共分7个安装层,分别为12.6米、22.5米、35.4米、42米、52.6米、62.5米、72.3米,锅炉钢结构的宽为48米,深度47.85米,72.3米炉顶钢架由板梁(主梁)、次梁、受压件支吊梁组成,形成一个刚平面。板梁共12根,最重板梁为18.3吨(与其他同类型机组不同),立柱最重为38吨(共两根),最重次梁29吨(共两件)。

1.1吊车选用

本次钢架吊装前,经过现场及图纸审阅,考虑将来塔机拆除及吊装重量,工程选用了一台Dll00一63塔式起重机作为主吊机械,其中使用高度110米,幅度70米,布置在炉左侧2K与K3柱之间,稍偏向炉前方向,因4K与5K之间为一次风机基础,所以将吊车位置进行了躲让。

本方案较为合理,顺利完成了钢架的吊装任务。不足之处:因塔机平行臂为24米,在拆除降落时,平行臂只能落到煤仓间61米,所以不能自行落到底部,租用500吨汽车吊进行拆除。

1.2超重件的吊装方案

选择在吊装过程中,有个别件因作业半径太大,63吨塔机无法满足吊装要求,所以采取其它的方式:

1.2.1炉左侧次梁29吨:在板梁与另外一根次梁上,制作吊装门字架,并焊上吊耳,穿装滑轮组吊装次梁一端,另外一端采用63吨塔机,从锅炉零米起吊,共同抬吊完成。

1.2.2最重立柱吊装:38吨,采用在两侧立柱上生根滑轮组,钢丝绳拴住立柱的底部,其顶部采用63吨进行平衡,保持立柱不歪斜即可,从锅炉零米起吊,然后就位。

2 空予器冷热端梁吊装

最重63吨,传统的方案采用大型吊车直接进行吊装就位,因63吨塔机无法满足吊装要求,工程上没有大型吊车,如果租用的话,费用较高,本工程经过方案对比论证后,注册QC小组进行了攻关,采用小型工器具即卷扬机进行了吊装,所用消耗性材料,均取自设备的包装物,同时,在吊装过程中,由于受到空间的限制,起吊两根梁时,采用了倾斜的方式,顺利完成了吊装任务,该QC小组的活动,先后参加了中电建协和中国建筑业协会举办的交流会,均获一等奖。

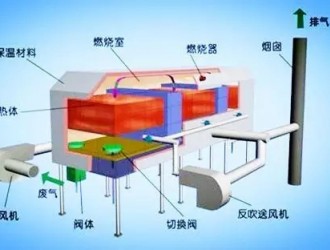

3 受热面吊装方案

受热面设备分为水冷壁、水冷屏、旋风分离器、过热器、水冷风室、再热器等,焊口约34000只,锅炉受热面分为炉膛区、分离器区、后烟井区三部分,沿锅炉中心左右基本对称布置。炉膛宽深二99,后水上集箱标高为59300mm,侧水上集箱标高为59300nlln。炉膛内布置24片高温过热器、24片水冷蒸发屏,16片高温再热器,24中温过热器。后烟井宽x深二21700x9200,后包墙下集箱标高47300nun,前包墙及侧包墙下集箱标高47300nlln。后烟井内部采用双烟道结构,由中隔墙分开,前面为低温再热器,墙后由上到下依次为低温过热器、二级省煤器,一级省煤器等。

根据汽冷式旋风分离器的结构特点,每台分离器均采用上吊下支结构,上部由次板梁称重,下部与回料阀中间的金属补偿器消除相互间的胀差。在施工过程当中将同一编号的直段与锥段用钢丝绳串联在一起进行单片吊装,这样既减少了顶板层次梁的缓装量,又在预存过程中避免因下方钢梁无法称重而变形,部分管屏可以直接穿装吊杆就位,同时避免了地面组合因管屏形状复杂,管屏刚性差,而造成现场组合后的累计误差不能达到设计要求。待整个分离器管屏吊装完后,从带吊杆的某个管屏开始调整标高,逐一进行分离器上部集箱对口。将分离器上部环形集箱(共计8件)调整完后,采用五点测圆法保证分离器上集箱的圆度,进行焊接。焊接时圆周同一直径上的焊口同时施焊,防止焊接应力变形,根据上集箱的圆度及同心原理,对直段管屏进行拼缝焊接,确保分离器直段管屏的圆度,然后再逐片进行锥段管屏与直段管屏的对口,之后提升分离器下集箱与锥段管屏对口。此过程中确保分离器的椭圆度、上下中心垂直度的偏差。此方案申请了工法,并被录用。

4 浇注料的施工

4.1 焊缝打磨

循环流化床锅炉对水冷壁、包墙管屏向火面焊口、密封焊缝要求极为严格:制造焊缝和现场焊缝,均应平滑,不应有毛刺、尖锐突起,凹凸不允许超过0.smm,否则运行中对设备磨损极快,水冷壁打磨成为循环流化床锅炉安装工艺的关键点;为了缩短工期,减少高空作业,在地面组合时施工人员在焊口探伤合格后,我们及时对焊口、管屏拼接密封焊缝进行渗油试验、焊缝打磨,并在焊接前对于管屏拼接处密封板进行两侧加工坡口,焊接时要求填平、控制焊缝高出密封板lmm,既保证了强度,又可减少突出焊高便于焊接后打磨平滑,管屏表面平滑度在地面施工时就己达到了设计要求。本方法确保了水冷壁、包墙安装质量,也提高了施工进度,减少高空作业,效果非常的显著。同时炉膛内的所有施工焊缝经打磨平滑达标后办理签证单,由监理和业主签证确认。

4.2炉内砌筑

炉内砌筑在循环流化床锅炉安装施工中有着至关重要的作用,一则因为工作量大,二则炉内砌筑质量对于锅炉燃烧、烟风系统及床料循环设备的耐磨性和锅炉空气动力场特性有着决定性作用。在很大程度上决定了锅炉的运行稳定性和热效率。对此我们采取了多种质量控制措施:耐磨耐火材料的产品质量是保证其施工质量的关键,因此,耐磨耐火材料提前巧天进货,以便于抽检。抽检的主要指标包括耐压强度、抗折强度、耐磨性能和热震稳定性等,合格后才可进行使用。

5 结束语

国内外众多电厂在施工过程中出现了工期拖延以及质量事故,运行中出现无法达到设计要求等现象,尤其在安装技术方面,由于选择的方案不正确,措施不到位,极大限制锅炉的安装进度和施工质量,直至影响将来的机组的安全运行。本工程在施工中积极探索新的科学的方法、先进的工艺技术,确保了国内首台350MW机组流化床锅炉的安装,为同类型机组的安装提供了大量宝贵的资料。

文献信息

贾广明,成琳. 国内首台350MW超临界流化床锅炉安装方案研究. 中国高新技术企业