关键词:热电联产;热网加热器;梯级换热;对比分析

1.前言

在我国北方地区,由于冬季采暖需求较大,热电联产机组占有较大的比例。同时,由于热电联产机组的热效率大大高于纯凝式火力发电机组,在煤炭资源日益紧张且节能减排压力与日剧增的今天,全国新建电厂中热电联产机组的比例也越来越高。

对于常规用于采暖供热的热电联产机组,一般是将汽轮机的某级抽汽引至热网加热器对采暖供热循环水进行单级换热。根据传热学理论可知,如果将单级换热改为梯级换热,热效率会有一定的提升。相应地,梯级换热引起的工程初期投资也会相应增加。因此,对不同换热方式进行热效率和经济性比较,找出最优化的设计方式,对提高机组的经济效益有着重大的意义。

以某300MW热电联产机组为例,常规设计方案为:从五段抽汽抽取一定量的蒸汽通往热网加热器,在对采暖供热循环水进行换热后,蒸汽凝结成疏水经疏水泵送往主机除氧器进行回收。本文将常规设计方案中的单级换热改为抽取两种不同参数的蒸汽进行梯级换热,并对两种换热方式进行对比分析,以期对热电联产机组热网加热器换热方式的选择提供依据。

2.换热方案介绍

以该300MW热电联产机组为例,常规单级抽汽换热方案(方案一)的优点是系统相对简单,占用厂房面积较小,缺点是换热过程中温差较大,降低了换热效率。若改为两级抽汽进行梯级换热(方案二),能够提高换热效率,且能增加汽轮机的出力,缺点是占用厂房面积较大,且需要增加初期投资。

2.1常规单级抽汽换热方案

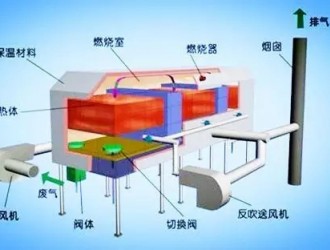

如图1所示,从汽轮机五段抽汽抽取330t/h的蒸汽通往热网加热器,给热网循环水加热后,蒸汽凝结成疏水,由疏水泵送往除氧器进行回收。3290t/h的热网循环水回水经热网加热器升温后,送往厂外供热。本方案的工作参数如下:五段抽汽压力为0.4MPa,温度为249.7℃;疏水经升压后压力为1.2MPa,温度为143.6℃;热网回水压力为0.4MPa,温度为65℃;热网供水压力为1.0MPa,温度为120℃。

2.2两级抽汽梯级换热方案

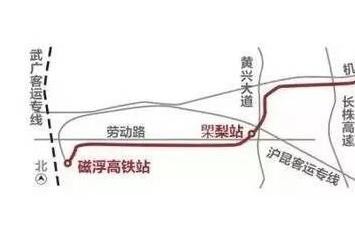

要进行两级抽汽梯级换热且确保热网供水的温度不变,对该300MW热电联产机组的各级抽汽参数进行研究后,可采用五段抽汽和六段抽汽对热网循环水进行梯级换热。

如图2所示,从汽轮机六段抽汽抽取124t/h的蒸汽通往热网低温加热器,将热网循环水加热至86℃,从汽轮机五段抽汽抽取204t/h的蒸汽通往热网高温加热器,将热网循环水加热至120℃。两级抽汽凝结成疏水后经疏水泵送往除氧器进行回收。热网循环水流量与方案一相同,仍为3290t/h。本方案的设计参数如下:六段抽汽压力为0.127MPa,温度为182.4℃;五段抽汽压力为0.4MPa,温度为249.7℃;两级疏水混合后的压力为1.2MPa,温度为129.3℃;热网循环水回水和供水参数与方案一保持一致。

3 两种换热方案的汽机热耗计算

相对于方案一,方案二中五段抽汽量减少了126t/h,六段抽汽量增加了124 t/h,两个加热器的总疏水量减少了2 t/h,且总疏水温度降低了14.3℃。经计算,相较于方案一,热网加热器疏水总热值有所降低,为了使进入除氧器中的凝结水总流量和总热值保持不变,进入5号低加中的蒸汽量会增加,相应地,进入6号7号低加中的蒸汽量也会相应变化。经计算,具体变化详见表1.

抽汽如果不被抽出,会留在汽轮机里继续做功。因此,在主蒸汽量流量一定的情况下,抽汽量不同,机组的做功也不一样。抽汽做功量按下式计算:抽汽做功量=抽汽流量×(抽汽焓-排汽焓)×汽轮机的机械效率×发电机的机械效率,据此可以算出由于各抽汽量不同所引起的做功量的变化。

经计算,在采暖期额定抽汽工况下,方案一的汽轮发电机功率为248535kW,机组热耗为10542.7kJ/kW.h;方案二中,汽轮发电机机功率为251734kW,机组热耗为10408.7kJ/kW.h。由上可知,采用两级抽汽梯级换热方案可以降低汽轮机热耗134kJ/kw.h. 在耗煤量和供热量一定的情况下,机组功率可提高3199kw.

4 两种换热方案的经济性分析

4.1初期投资对比

经调研,相对于方案一,方案二所需增加的设备管件价格以及安装费用如下表2所示。

从上表2可以看出,方案二比方案一增加初期投资约450万元(每台机)。

3.2运行收益对比

方案二比方案一的汽轮机热耗降低了134kJ/kW.h, 锅炉效率按91.3%,管道效率按99%,方案二的发电标煤耗比方案一降低了5.065g/kW.h, 按机组年采暖期利用小时数2160h计算,方案二比方案一年节约标煤约2719t,按标煤价格600元/吨,每年每台机可节省燃料费用163万元。

3.3综合对比分析

按机组运行年限20年,贷款利率6.55%,按照费用现值法计算,方案二因燃料节省而带来的现值收益为1789万元,而相较于方案一,方案二需要增加初期投资仅为450万元,因此,方案二能大大提高热经济性;按照费用年值法计算,方案二每年只需增加投资41万元,而每年因节省燃煤能减少163万元,热经济性较好。

5 结论

对于热电联产机组,供热首站采用两级抽汽梯级换热可以提高换热效率,在耗煤量和供热量一定的情况下,可以增加汽轮发电机组的出力,改善机组的热经济性。相较于常规的单级抽汽换热方案,两级抽汽梯级换热方案虽然要增加一定的初期投资,然而因节省燃煤而产生的经济效益仍然较高。以选取的某典型300MW热电联产机组为例,采用两级抽汽梯级换热方案,以年值法计算,每年需要增加投资41万元,但每年因节省煤耗而增加的收益高达163万元,热经济性较好。