(来源:发电厂技术学习交流平台 作者:杨兴宇)

“三塔合一”设备系统

系统主要由喷射式凝汽器、水力机械组和间冷冷却塔三部分组成。在两个低压缸下各布置一台混合式凝汽器,低压缸排汽与喷射的冷却水混合,将汽轮机排汽冷却。凝汽器中有约3%的凝结水进入锅炉给水系统,其余约97%的水被循环水泵打入冷却塔散热管束被空气冷却后经与循环水泵电机同轴布置的水轮机调压后再进入混合式凝汽器喷射。此系统中循环水水质与凝结水水质相同。

空冷塔布置

间冷冷却塔是内置脱硫吸收塔和烟囱的“三塔合一”设计,冷却塔的塔外圈垂直布置冷却三角,塔内共布置179个冷却三角,被分为10个功能相同的冷却扇段。 塔内布置有烟囱和脱硫吸收塔。采用将脱硫岛及排烟装置布置在空冷塔的中心位置,烟道通过Χ支柱空档进入空冷塔与脱硫岛连接,脱硫净烟气从脱硫塔顶部钢制烟筒排出,塔筒内侧至顶部 50m处涂有环氧、聚氨酯涂料。

冷却塔采用钢筋混凝土双曲线自然通风冷却塔,冷却塔高170m,塔顶直径为84.466m,喉部标高145m,喉部直径82m。吸收塔布置于冷却塔内,烟气从引风机出口烟道穿过冷却塔X柱接入吸收塔,通过置于吸收塔顶部的烟囱排放,脱硫吸收塔总高57.23m,其中烟囱段15m。

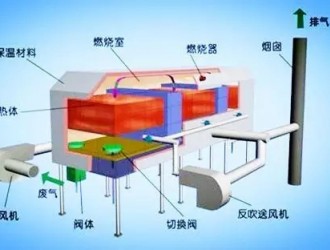

脱硫塔介绍

烟气脱硫装置采用石灰石-石膏湿法(FGD)脱硫工艺,脱硫装置采用单元制,一炉一塔,脱硫烟气系统采用烟塔合一,不设旁路烟道,不设GGH ,不设脱硫增压风机,阻力由引风机统一考虑。吸收塔布置在冷却塔中心线处,吸收塔出口垂直净烟道直接对空排放,脱硫后的洁净烟气通过吸收塔顶部的垂直烟道排烟装置与冷却塔热空气一起混合从空冷塔中排出。

脱硫装置在锅炉所有负荷状态下均能持续安全运行。吸收塔采用喷淋塔,喷淋塔塔内有多层喷雾层,石灰石浆液喷嘴为轴流型/旋流型,材质为碳化硅。采用二级除雾器,吸收塔内壁采用玻璃鳞片树脂衬里。所有输送浆液的管道在设计上均能保证合理的自流排空,停运后重新启动不发生堵塞。配备有自动停运清洗系统,由工艺水系统供水,防高温、防冻、防结露。吸收塔及相关设备均布置在冷却塔内,为防止夏季冷却塔内高温对设备、仪表的影响,从设备选型、运行、检修方面均采取防高温的措施。为了保证脱硫主要设备运行正常,对空冷塔内设备电机采用闭式水系统进行冷却,水质采用除盐水。

按锅炉BMCR工况全烟气脱硫,脱硫系统设计的含硫量按照1.2%进行,保证含硫量为1.2%时脱硫效率≥95%,脱硫系统可用率≥95%。

排烟塔介绍

烟气系统将未脱硫的烟气引入脱硫装置,将脱硫后的洁净烟气通过排烟装置与冷却塔热空气一起排放。脱硫烟气系统按不设旁路烟道,进入脱硫装置的烟气通过引风机实现流量控制,从吸收塔出来的净烟气直接通过吸收塔顶部的垂直烟道排放,即排烟系统采用“烟塔合一”技术。

从锅炉到FGD的烟气烟道直径大约为8米,烟道从冷却塔约16米高的位置引入冷却塔内部。冷却塔内部的温度从25°C 到 65°C 不等,这取决于环境以及热负荷。在正常运转情况下,烟气从FGD顶部排出,同时这股相对较细的气流柱被大量干燥气流包裹,干燥的气流在具有腐蚀性的烟气和混凝土塔筒表面形成了保护层,大量的气流会起到保护冷却塔混凝土塔筒的作用。尽管如此,为了更有效地降低洁净湿烟气对塔筒壁的腐蚀破坏,在混凝土冷却塔筒顶部内表面100m以上高度进行了防护涂料处理。

排烟效果与240m常规烟囱进行比较:在评价检测区域内,空冷塔排烟与传统烟囱的排放污染物对区域空气质量的影响其分布趋势是相同的,均在区域的西北部出现污染物浓度高值区。从浓度值分析,空冷塔在170m排放高度和烟囱在240m排放高度的条件下,无论是区域的小时浓度和日均浓度的最大值,还是对各关心点的小时和日均浓度最大值,烟囱的影响均高于空冷塔。整体上来讲,尽管空冷塔的排放高度为170m,比烟囱低70m,但由于充分利用了空冷塔中大量热空气的热力抬升力,从而使空冷塔排烟对区域空气质量的改善贡献明显优于烟囱的排放方式。

技术优势及应用成果

“烟塔合一”技术是现代电力工业发展的一种新兴技术,具有节能、环保的综合功能。

一方面,脱硫装置安装在空冷塔塔心部位,脱硫后的净烟气从脱硫塔上部钢制烟筒排出,经过170m高的空冷塔排入大气。利用塔内部热空气的抬升力更好的实现了脱硫后净烟气高度扩散,基本可以做到无烟排放,极大的减少了地面污染沉降的含量利于环境保护, SO2地面最大浓度仅约1/3,明显优于烟囱的排放方式。

另一方面,采用烟塔合一技术节省了机组的占地空间,节约了烟囱、烟气再热系统等土建及设备初投资和运行维护费用,补偿了间接空冷系统占地面积较大的不足;同时,在脱硫系统中不再设置GGH,脱硫后净烟气温度一般在50℃左右, 排烟装置在塔心布置并且冷却塔内部的空间容积很大,烟气抬升过程中净烟气几乎接触不到塔内筒壁面,保证了塔筒内壁不受净烟气腐蚀,减少GGH设备投资和传统烟囱防腐费用,降低运行能耗及维护费用。

采用海勒式空冷系统,循环水系统耗水率为零。大幅度减少了火力发电厂的水耗,大量节约水资源。另外,系统设计科学可靠。系统运行自动投入率达到100%,能完全自行调整,保证了机组运行所需要的真空。

技术应用中出现的问题

该技术设计没有烟囱,机组停运以后,空冷塔冷却扇段百叶窗全部关闭,导致其自吸能力不够,闷炉8小时后,无法进行自然通风冷却,需要启动引风机进行强制通风,导致锅炉检修时间较长。

夏季,由于空冷塔内部环境温度较高,脱硫辅助设备的检修需要做好防暑降温。

水质问题也是海勒式间冷机组运行时的一个主要问题。为了保护铝制冷却三角,循环水PH值要求8.2~8.6;而锅炉给水PH值要求9.2,否则,对机组主机、主炉的长期运行带来隐患,两者不可同时兼顾。这一问题,将在借鉴国内外机组运行情况的基础上逐步完善。

另外,冷却扇段金属材质适应的环境温度有待探索,目前其极限温度设计为可以在环境温度高于-19.2℃情况下,安全运行,能否适应更低环境温度,还需研究。

由于采用的是混合式凝汽器,对循环水系统严密性要求就要提高,可能出现地埋循环水泄漏及管箍脱开引起系统水质污染,造成机组其它问题。