秸秆类生物质废弃物具有杂质多、来源广、储量大及难处理等特点,如果处理不当会危害环境及人体健康,引发疫病。据统计,我国每年产生约2.5亿吨秸秆类生物质废弃物,而生物质液化、生物柴油、堆肥填埋及直接焚烧等传统生物质废弃物处理方法,均无法实现高效绿色的利用。

为解决这一关键技术难题,实现秸秆类生物质废弃物的资源化利用,合肥工业大学化学与化工学院姚运金副教授课题组,首次研发出生物质碳复合功能相三维材料的制备工艺,以秸秆类生物质废弃物为原料经化学活化后与金属二价盐及含氮化合物均相混合,通过高温热解制备出3D功能催化材料,实现了生物质废弃物资源的再利用。每克该新型材料的总面积最高可达1500平方米,对目前广泛存在的持久性有机及无机类有毒污染物均呈现出显著的去除性能,且去除效率是传统纳米复合材料的50至100倍。

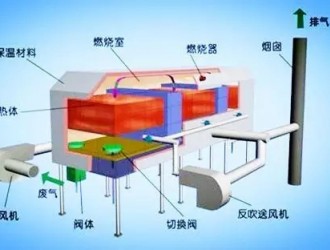

据介绍,该新型3D复合材料的制备工艺将生物质废弃物活化为三维多级孔功能炭载体,利用其本身的多孔结构、高比表面积及表界面特性,原位引入金属纳米功能相,在单设备中实现了金属离子的还原、金属纳米粒子的碳包覆以及氮非金属元素的掺杂改性,克服了传统热解法制备工艺复杂、还原处理风险较高以及非金属元素改性效果不佳等缺陷。

同时,该材料中碳包覆金属纳米颗粒形成的核壳结构有利于电子传输,氮元素的掺杂增加了碳层表面的活性及分散性,丰富孔隙结构和高比表面积提高了接触、活性位点数,包覆纳米结构使金属纳米粒子免于被毒化,极大提高了其在实际应用中的抗中毒能力、稳定性及重复利用性,且生物质原料资源丰富,制备成本低,比表面积大并具有多级孔结构,因此具有广阔的工业化应用前景。

该新型制备工艺实现了生物质废弃物的再利用及污染物的高效去除,且其具有工艺简单、成本低廉及易大规模生产的特点,适用于工业化生产。同时,该新型制备工艺为基于生物质的3D先进功能催化材料的开发、构筑和应用提供了理论支持及科学指导。