近些年我国加大了新能源发电的研发和建设力度,但在我国火力发电仍然占据并将长期占据发电的主导地位。随着我国空气污染的加剧,作为污染的大户,国家对火力发电企业施行了全世界最严格的排放标准。氮氧化物作为空气污染的主要污染物,我厂也在2012年逐步投入了脱硝系统,并在2015年启动了脱硝超低排放的改造,同步进行了尿素直喷改造以降低机组的电耗,做到环境保护和经济效益的双赢。一、SCR脱硝技术

一、SCR脱硝工艺

由于炉内低氮燃烧技术的局限性,使得NOx的排放不能达到国家对排放的要求,为了进一步降低NOx的排放,必须对燃烧后的烟气进行脱硝处理。在众多脱硝方法当中,SCR脱硝工艺以其脱硝装置结构简单、无副产品、运行方便、可靠性高、脱硝效率高、一次投资相对较低等诸多优点,在日本和欧美得到了广泛的商业应用。我厂也从2012年开始逐渐投用SCR脱硝系统,并且取得了不错的效果。

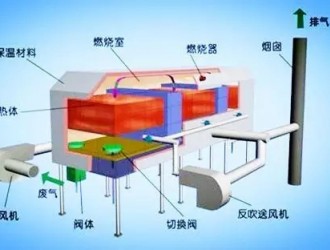

我厂脱硝采用NOx燃烧器改造+SCR脱硝设计方案。SCR装置主要由烟气系统,SCR催化反应器,尿素热解及氨气喷射系统,相应的管道及维护平台;氨气输送管道的连接等部分组成。脱硝还原剂为尿素,还原剂制备按采用尿素热解法制备方案设计。尿素热解系统按每台炉配置设计。通过向反应器内喷入脱硝反应剂氨气,将NOx还原为氮气。由于此还原反应对温度较为敏感,故需加入催化剂,以满足反应的温度要求,增强反应活性。催化剂共三层,其中一层备用。

尿素制备热解系统包括:尿素储仓、干卸料、螺旋给料机、尿素溶解罐、尿素溶液储罐、溶液循环泵、供液泵、计量和分配装置、背压控制阀、绝热分解室(内含喷射器)、一次风加热系统等。带喷射器组的热解室的热空气来源为热一次风,并配备电加热系统�θ纫淮畏缃�行加热升温。

二、我厂运行中发现的SCR工艺优缺点

SCR脱硝工艺在全球是最成熟,应用最为广泛的脱硝技术。以张电4号机组为例,投运以来,脱硝系统及装置可用率大于98%,SCR脱硝效率大于80%,氨的逃逸率小于2.5mg/m3(6%O2),SO2/SO3转化率小于1%,SCR出口浓度小于90mg/Nm3,满足低于100mg/Nm3的要求。

我厂运行中发现,脱硝设备存在电能消耗较大的问题,除了引起吸风机电流增大导致的吸风机电耗增大外,脱硝设备也存在较大的电耗。4号机组脱硝厂用电率平均超过0.2%,电耗较大。,根据统计,按照每年机组安全运行5500h计算,每年我厂为了运行SCR系统损失1200-2000万度电量,造成经济消耗400-700万元。

三、脱硝超低排放改造

2015年,我厂启动了机组超低排放改造,我厂脱硝采取的方案是启用催化剂备用层,催化剂由原来的两层变为三层,并且提高还原剂喷射量的设计方案。因为要提高还原计的喷射量,所以需要对尿素热解系统进行改造,方案有三个:

第一种,将尿素溶液直接喷射到锅炉内的高温烟气中进行分解制取氨气;第二种:在原有热解炉系统上利用烟气换热器替代电加热器进行改造;第三个方案就是在原有热解炉系统基础上将一次风电加热器进行增容改造。

以上三个方案各有优缺点,方案一为完全替代原尿素热解系统,原热解系统电加热器、热解炉、热风管道系统、AIG设备可取消,改造费用最高。方案二系统相对复杂,改造工程量大,投资费用较方案三高。方案三系统简单,改造工程量小,投资相对较小。

方案一、二厂用电比较,方案一要小,长期运行优势明显,符合电厂节能减排要求。方案一、二相对方案三节能优势更加明显。并且。方案一已在大唐王滩电厂技能改造中应用,取得了不错的效果,所以我厂除8号机组采用电加热器增容改造方案外,其它1-7号机组均采用炉内直喷方案代替原来尿素热解系统。改造后要求SCR出口浓度低于50mg/Nm3,在一年的实际运行中,实际出口浓度大部分时间低于30mg/Nm3,取得了良好的效果,达到了氮氧化物超低排放的要求。

四、脱硝直喷改造

我厂原来的SCR脱硝系统采用尿素热解工艺,进入热解室的一次热风需要电加热器进一步的加热,电加热器所需的电耗,已经成为成为我厂SCR脱硝工艺最大的问题,随着我厂启动超低排放改造,原有的电加热器已经不能满足需要,如果尿素热解仍然采用电加热器,需要对加热器进行增容改造,电耗进一步增大,所以,解决尿素热解工艺电耗大的问题提上了日程。

在2012年8月7日中电联节能环保分会组织召开的“火电厂烟气脱硝尿素炉内直喷热解制氨技术评审会”上,脱硝尿素炉内直喷热解制氨这一创新型技术惊世亮相。评审专家组一致认为,“该技术属于北京洛卡环保技术有限公司(以下简称洛卡环保)首创,是一项值得推广的安全节能环保新技术”。

该技术采用高转氨效率锅炉尿素直喷脱硝工艺,对锅炉内部结构和运行参数特性进行深入研究,通过锅炉转向室的流场模拟研究,寻找适合尿素溶液分解的区域。与现有烟气脱硝技术相比,该技术将尿素溶液喷射器组布置在烟气温度为300~700℃的锅炉转向室内,使得大部分尿素溶液被分解为氨气,到达反应器时氨气浓度可达到上千个ppm,提高了尿素的利用率和脱硝效率。

而选择在锅炉内直接喷射尿素溶液的方式,可以利用锅炉烟气热量对尿素溶液进行加热分解,从而减少了传统技术消耗大量高品质能源的弊端。传统的脱硝尿素热解工艺包含尿素溶液制备和供应装置、电加热、尿素热解装置等设备,设备复杂,前期投资较大,且能耗较大。而锅炉内尿素直接喷射制氨工艺技术可节省电加热及尿素热解装置等设备,进一步简化系统设备、降低尿素制氨能耗。

随着国内其他电厂炉内直喷试验成功,我厂为响应节能减排号召,2015年开始进行脱硝炉内直喷改造。我厂采用洛卡环保炉内直喷技术,将原尿素热解制氨系统中的电加热器、热解炉全部退出备用,不仅消除了电厂担心脱硝系统不能稳定运行的隐患,还大大降低了厂用电使用率,每年可为电厂节省600万元左右。

除了降低了电耗外,本次直喷改造还解决了下列问题:取消用于尿素热解的锅炉一次热风的消耗;简化热解系统,取消原有热解制氨系统的炉区设备(电加热器、热解炉、热风管道系统、AIG设备;消除尿素分解不完全或低温结晶而导致AIG结晶堵塞的风险。改造方案具有以下特点:

1.保留原尿素热解系统,新热解系统与原系统不交叉,可随时方便的进行系统切换操作;

2.新系统的供氨气能力不能小于原系统的供氨能力;

3.新系统的运行,不能降低原SCR的各性能参数指标;

4.新系统采用独立的电源系统,不影响原系统的切换运行;

5.新系统采用独立的控制系统,不占用原系统IO模板;

6.新系统的尿素溶液从现有计量分配装置尿素溶液母管抽取,原尿素溶液制备系统及其运行方式保持不变。

目前,采用炉内直喷方案代替原来尿素热解的1-7号机组脱硝系统已经全部投入运行。改造后的4号机组脱硝5,6月份的厂用电率平均为0.035%,相比改造前的超过0.2%,电耗大幅下降超过80%,降低了机组的厂用电率,提高了机组的经济性,取得了良好的效果。

五、总结

火力发电作为我国电力的主要来源,传统的生产方式给我国环境带来了极大的负面影响。进行烟气脱硫、脱硝、除尘的超低排放是燃煤发电必走的路。脱硝在我国发展刚刚起步,我国缺乏核心技术,主要依赖进口,煤电企业的选择不多。

煤电企业在坚持环境保护的同时,必须兼顾经济效益。在生产中不断摸索前进,进行技术改造,降低脱硝等环保设施的运行成本,提高设备运行的稳定性。我厂将会持续关注国内外脱硝技术的发展状况,监控我厂脱硝的运行情况,在坚持超低排放达标的情况下将经济效益最大化。